Operacija i oštrenje glodalica

Operacije za izoštravanje mlinova podržavaju tehničke i fizičke karakteristike dijelova, čime se produljuje njihov radni vijek. Postoje mnogi pristupi provedbi takvih aktivnosti, a izbor među kojima određuje priroda operacije i oblik elementa. Intenzitet trošenja reza u velikoj mjeri ovisi o njenom dizajnu, od kojeg majstor odabire i održava načine rada.

sadržaj

- Vrste glodalica

- Održavanje glodalica

- Tehnička podrška postupak mljevenja

- Zahtjevi hardvera

- Obrada završnih glodalica

- Oštrenje glodalica za lice

- Rad s rezačima za glodanje diskova

- Značajke oštrenja glodalica na drvetu

- Značajke oštrenja glodalica za metal

- Obrada reznog glodalica

- Glodanje glodalica

- Kontrola kvalitete oštrenja

- Zaključak

Na primjer, odabir metode prerastanja dijelova velikih brzina vođen je trošenjem prednje površine. S druge strane, oštrenje glodalica na stražnjoj površini prikladnije je za oblikovane elemente. Stoga je važno uzeti u obzir koliko god je moguće više operativnih čimbenika koji će vam omogućiti da napravite pravi izbor tehnika obrade.

Vrste glodalica

Takvi se elementi široko koriste u obradi dijelova na kopiranju, kalevojno-tenoniranju, glodanju i ostalim alatnim strojevima. U pravilu, ova oprema za obradu drveta, iako postoje i detalji za rad s metalnim billetsom. Rezači su različiti u veličini, obliku i svrsi.

Općenito, postoje dvije kategorije elemenata - terminalne i pakirane. Prva se razlikuju u prisutnosti drške, koja je učvršćena u posebnoj niši vretena. Proizvodi druge skupine imaju središnju rupu koja im omogućuje da se guraju na radni vreteno i čvrsto fiksiraju. Prema tome, ovo oštrenje mlinova karakterizira viša razina kvalitete, a da ne spominjemo praktičnost kod rukovanja dijelovima za operatora. Nasadnye elementi mogu biti složeni, integralni i montažirani.

Značajka ove skupine je mogućnost formiranja alata za rezanje iz nekoliko dijelova glodanja. Također je vrijedno napomenuti i kategoriju glodalica za rezanje, koje se mogu kombinirati i integrirati. Elementi su podijeljeni na kvalitetu predodređene obrade. Stoga je na prednjoj plohi izrađena oštrina mlinova s ravnim površinama kako bi se održali osnovni kutni parametri.

Održavanje glodalica

Unatoč upotrebi legura visoke čvrstoće u proizvodnji mlinova, dugo vrijeme rada dovodi do brisanja, kao i deformacije lica. S vremenom su istrošeni predmeti reciklirani, ali prije kraja radnog vijeka gospodar može vratiti karakteristike dijela uz pomoć aktivnosti održavanja. Važno je uzeti u obzir da oštrenje glodalica omogućava ne samo pružiti im istu geometriju koja pruža visokokvalitetni rad. Ovaj postupak također povećava trajnost elementa, čime se smanjuje potrošnja alata. Ali to ne znači da se bilo koji rezač može vratiti na taj način.

Tehnolozi ne preporučuju dovođenje instrumenta u stanje potpunog trošenja i habanja. Proizvođači mlinova ukazuju na tehničke i operativne vrijednosti obilježavanja, koje ograničavaju određeni element, a nakon njihova prevladavanja rezne oštrice nisu podložne obnovi.

Tehnička podrška postupak mljevenja

Za mljevenje koriste se posebni strojevi za glodanje, opremljeni s vretenjem u roku rotacije do 24.000 okr / min u prosjeku. Prije nego što počnete raditi na njima, majstor obavlja balansiranje rezača. Može se provesti na dva načina - dinamički i statički. U prvom slučaju, postupak se izvodi na posebnom stroju koji ne samo da balansira silu nego i djelovanje zakretnog momenta na glodalicu tijekom rotacije. Ova tehnika je osobito važna za slučajeve kada se brušenje provodi na metalu.

Strojevi za balansiranje prema statičkoj metodi pretpostavljaju samo balansiranje sile koja djeluje na glodalicu. Element je fiksiran u okviru, nakon čega je uravnotežen pomoću uređaja koji se sastoji od dva vodoravna vodilica. Izravno oštrenje obavlja se na posebnoj visokotrajnoj opremi.

Strojevi su dostupni u različitim konfiguracijama, pod pretpostavkom ručne i automatske kontrole. Zajedničko sa svim jedinicama ove vrste je dostupnost linearni ležajevi na vodilicama radne površine. Ovo strukturno rješenje omogućava postizanje visoke točnosti pomicanja elemenata, u pravilu, uz pogrešku od 0,005 mm.

Zahtjevi hardvera

Da biste osigurali kvalitetno oštrenje rezača, ne biste trebali koristiti samo opremu prikladnu za ovaj zadatak, već ga pravilno pripremiti. Prije svega, vretena opreme moraju imati dovoljno otpornosti na vibracije, slobodno rotirati i imati minimalne vrijednosti za istjecanje. Nadalje, mehanizam za hranjenje treba raditi stabilno u svim smjerovima koje pruža dizajn bez odgađanja i minimalnih praznina. Od velike važnosti su postavke kuta uspon - u ovom parametru mora postojati i velika točnost. Na primjer, oštrenje reznog rezača, koja se izvodi na automatskim strojevima, uključuje ugradnju određenog kuta uzdizanja i visinu utora za vijke. Ako se koriste brušeni kotači, važno je osigurati pouzdano pričvršćenje izmjenjivih podložnih pločica i vretena zbog kojih je radni element precizno postavljen.

Obrada završnih glodalica

Obrada krajnjih elemenata najčešće se obavlja ručno na opremi za brušenje. Obično ova tehnika ažurira rad alata s vijčanim zubom. Na mnogo načina, izoštravanje krajnjih mlina podsjeća na sličnu obnovu cilindričnih mlinova pomoću kotača za šalice. To vrijedi za radove koji uključuju ugradnju završnog mlina u središte sjedala. Također se slična oštrina provodi na poluautomatskim modelima. U tom slučaju mogu se servisirati završne mlinove promjera 14 do 50 mm. Obrada je pogodna i za stražnju i na prednju površinu.

Oštrenje glodalica za lice

Mlinovi izrađeni od čelik visoke brzine, kao i neki elementi opremljeni pločama s karbidnim vrhovima, mljeveno u sastavljenom obliku. Glavnu stražnju površinu završnog mlina brušeno je krugom za brušenje. Prije izvođenja iste radnje na ravnini pomoćne stražnje strane, element se najprije podešava tako da je njegov rezni rub u vodoravnom položaju. Nakon toga se os mlinova okreće vodoravno i istodobno se naginje u okomitoj ravnini. Za razliku od sheme kod koje su završne mlinice izoštrile, u ovom se slučaju položaj obratka mijenja nekoliko puta. Rad s prednjom površinom zuba može se izvesti krajnjim dijelom kotača za brušenje ili krugom diska s obodne strane.

Rad s rezačima za glodanje diskova

Na stražnjoj strani glavne površine, elementi diska su obrađeni s čašom. Pomoćna stražnja površina izrađena je analogno završnim mlinovima, tj. Okretanjem rubova za rezanje vodoravno. Istodobno je zabilježena obrada krajnjih zuba takvog alata. U tom slučaju, oštrenje glodalica diskova izvodi se na prednjoj površini na takav način da su strojni zubi usmjereni prema gore. Istovremeno, sam rezan bi trebao zauzeti okomiti položaj. Nagib vertikalne osi elementa treba odgovarati položaju glavnog oštrica.

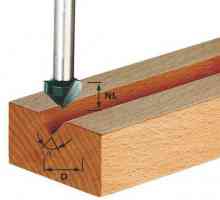

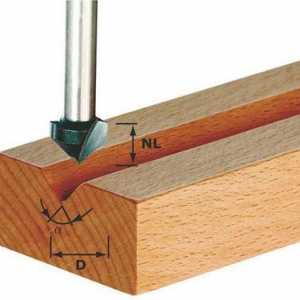

Značajke oštrenja glodalica na drvetu

Krajni elementi su izoštreni bez posebnih alata, obično s tankom dijamantnom trakom. Ovaj element leži na rubu radne površine ili, ako je rezač duboko urezan, fiksiran je dodatnim alatom. Umetanje rezača vrši se na fiksnoj traci. Tijekom obrade, šipka se povremeno mokri s vodom. Kada postupak završi, čarobnjak će temeljito očistiti i sušiti proizvod. Kako se prednje površine brišu, rub postaje oštriji, ali promjer alata se smanjuje. Ako rezač ima vodilicu, mora ga najprije skinuti, a zatim nastaviti s radom. Činjenica je da oštrenje glodala uz stablo zajedno s oštećenim ležajem može dovesti do kvarenja elementa. Također je potrebno očistiti instrument ostataka drvnog katrana s posebnim otapalom.

Značajke oštrenja glodalica za metal

Takvi su elementi manje uobičajeni i istodobno zahtijevaju manje napora u postupku pripreme. Obrada se vrši s brusnim kotačima odgovarajuće veličine zrna. Materijali mogu biti različiti, posebice, uporaba dijamantni krugovi, kao i dijelovi od običnog ili bijelog elektrokortuma. Ako se planira izoštriti završne mlinove za metal od čelika alata, preporučuje se odabir elektrokorundnih diskova. Za proizvode s višim karakteristikama poželjno je koristiti elborovye krugovima. Najproduktivniji i učinkovitiji dijelovi za izoštravanje izrađeni su od silicijevog karbida. Koriste se za rukovanje alatima izrađenim od tvrde legure. Prije rada, abrazivno hladi, jer visoki toplinski opterećenja tijekom operacije mogu nepovoljno utjecati na strukturu kruga.

Obrada reznog glodalica

Spojeni elementi se koriste u onim slučajevima kada je potrebno povećati stabilnost reznog dijela i smanjiti hrapavost površine. Zubi šumarskog rezača obrađuju se na prednjoj površini na takav način da se nakon odstupanja u radijalnom profilu profil funkcijskog ruba zadržava izvorni parametri dok se dio ne koristi u potpunosti. Oštrenje takvih rezača provodi se i sa strogo fiksiranim prednjim kutom. U slučaju oštrih elemenata za rezanje treba se pridržavati konstantnog kuta oštrenja.

Glodanje glodalica

U biti, ovo je operacija namijenjena za ispravljanje rezultata dobivenog tijekom glavnog procesa oštrenja. Tipično, ispravljanje pogrešaka provodi se kako bi se osigurale optimalne performanse hrapavosti ili u slučajevima kada je potrebno prilagoditi kut oštrenja glodala s radnim rubovima. Vrlo uobičajene tehnike su abrazivno i dijagonalno ispravljanje pogrešaka. U prvom slučaju se pretpostavlja korištenje sitnozrnim silicij karbida kotačima, dok su drugi - dijamantni diskovi na bakelit baze. Obje tehnike omogućuju vam da se, između ostalog, nosite s karbidnim alatom.

Kontrola kvalitete oštrenja

U procesu provjere, majstor ocjenjuje geometrijske parametre reznih površina radi usklađenosti s tehničkim zahtjevima. Konkretno se određuje ritam mljevenja, kao i stupanj hrapavosti gotovih ili površinskih zrakoplova. U kontroli parametara izravno na radnom mjestu mogu se koristiti pomoćni uređaji. Na primjer, ako je krajnji rezač oštren na drvni materijal, stručnjak može mjeriti kutove duž radnih površina. Za to se koristi goniometar, u kojem je ljestvica zastupljena u obliku luka. poseban mjerni instrumenti se također koriste za procjenu ostalih parametara, opet, većina ih je orijentirana na provjeru geometrijskih podataka rezača.

zaključak

Potreba za strojnom obradom alata za rezanje održava se iu dobi visoke tehnologije. Jedina promjena u tom pogledu dogodila se s kontrolnim sustavima glodalice. Postoje automatski uređaji koji omogućuju optimiziranje procesa rukovanja prazninama. međutim oštrenje bušilice, mlinovi, bitovi i drugi elementi za obradu metala još se izvode pomoću abraziva. Naravno, postoje alternativne tehnologije koje vam omogućuju vraćanje geometrije dijelova, ali još uvijek ne moramo govoriti o njihovoj širokoj distribuciji. To vrijedi za lasersku tehnologiju, hidrodinamičke strojeve, kao i za instalacije koje imaju toplinski učinak. U ovoj fazi razvoja, iz ekonomskih razloga, mnoga poduzeća još uvijek vole tradicionalne metode oštrenja.

Mehanička obrada metala: vrste i metode

Mehanička obrada metala: vrste i metode Brzina rezanja za glodanje, okretanje i druge vrste obrade dijelova

Brzina rezanja za glodanje, okretanje i druge vrste obrade dijelova Obrada metalnih dijelova

Obrada metalnih dijelova Koje su reznice za mljevenje drva?

Koje su reznice za mljevenje drva? Alat za glodanje: prednosti, značajke izbora i upotrebe

Alat za glodanje: prednosti, značajke izbora i upotrebe Kako glodalica radi na drvetu i za što se koristi?

Kako glodalica radi na drvetu i za što se koristi? Kako je pile vidljivo oštreno?

Kako je pile vidljivo oštreno? Koje su tehničke karakteristike bušilice?

Koje su tehničke karakteristike bušilice? Glodalica za metal: vrste, primjena, pregled

Glodalica za metal: vrste, primjena, pregled Rezači za strojeve za obradu drveta: vrste, karakteristike

Rezači za strojeve za obradu drveta: vrste, karakteristike Sjekači rezača za drvo. Vrste alata i mjera opreza prilikom rada s njim

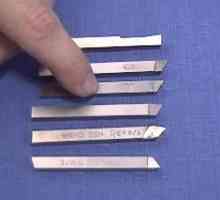

Sjekači rezača za drvo. Vrste alata i mjera opreza prilikom rada s njim Reza za tokarski stroj za metal. Vrste i oštrenje alata za tokarski stroj za metal

Reza za tokarski stroj za metal. Vrste i oštrenje alata za tokarski stroj za metal Promjer bušenja za metal. Set bušilice

Promjer bušenja za metal. Set bušilice Stroj za obradu drva s CNC-om: opis i karakteristike

Stroj za obradu drva s CNC-om: opis i karakteristike Strojevi za obradu i glodanje. Industrijska oprema

Strojevi za obradu i glodanje. Industrijska oprema Stroj za glodanje 676: opis, tehnička svojstva. Brusilice za metal za glodalicu

Stroj za glodanje 676: opis, tehnička svojstva. Brusilice za metal za glodalicu Edge glodalica: pregled modela

Edge glodalica: pregled modela Ručno drvo glodalica - univerzalni stroj

Ručno drvo glodalica - univerzalni stroj Stroj za oštrenje lanaca. opis

Stroj za oštrenje lanaca. opis Mlinovi za metal. Vrste i namjene

Mlinovi za metal. Vrste i namjene Kako se izvodi oštrenje kružne pile?

Kako se izvodi oštrenje kružne pile?

Brzina rezanja za glodanje, okretanje i druge vrste obrade dijelova

Brzina rezanja za glodanje, okretanje i druge vrste obrade dijelova Obrada metalnih dijelova

Obrada metalnih dijelova Koje su reznice za mljevenje drva?

Koje su reznice za mljevenje drva? Alat za glodanje: prednosti, značajke izbora i upotrebe

Alat za glodanje: prednosti, značajke izbora i upotrebe Kako glodalica radi na drvetu i za što se koristi?

Kako glodalica radi na drvetu i za što se koristi? Kako je pile vidljivo oštreno?

Kako je pile vidljivo oštreno? Koje su tehničke karakteristike bušilice?

Koje su tehničke karakteristike bušilice? Glodalica za metal: vrste, primjena, pregled

Glodalica za metal: vrste, primjena, pregled Rezači za strojeve za obradu drveta: vrste, karakteristike

Rezači za strojeve za obradu drveta: vrste, karakteristike Sjekači rezača za drvo. Vrste alata i mjera opreza prilikom rada s njim

Sjekači rezača za drvo. Vrste alata i mjera opreza prilikom rada s njim